Допоможіть розробці сайту, ділитися статтею з друзями!

Існують будівельні матеріали, без яких зведення будівель або конструкцій різного призначення і конфігурації виконати неможливо. До такої продукції належить цемент, представлений на ринку у великому різноманітті. Серед наявного переліку можна виділити глиноземний цемент, популярність якого зумовлена рядом специфічних характеристик.

особливості виготовлення

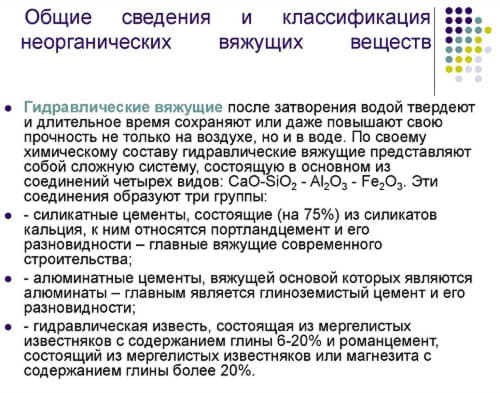

Така сировина, як цемент, являє собою групу продукції, до складу якої входять гідравлічні речовини на основі алюмінатів і силікатів, що утворюються при термообробці компонентів.

Особливе місце в лінійці даних товарів відводиться будівельної суміші швидкодіючого типу, головною характеристикою якої є здатність матеріалу застигати не тільки при контакті з повітрям, але і в воді. Цю продукцію називають глиноземистого цементу. Крім того, зустрічаються й інші назви продукції, наприклад, алюмінатний цемент.

Виробництво сировини відбувається за спеціальною технологією, в ході якої базові компоненти додатково збагачуються глиноземом. Після цього склад проходить термічну обробку в доменних або ж електродугових заводських печах, а потім дробиться до необхідного розміру частинок. Хімічна формула і технічні характеристики даної продукції дозволяють використовувати її для приготування жаростійкого бетону. Головною відмінною рисою глиноземистого цементу від сировини інших марок є вогнестійкість, яка в рази перевершує аналогічні показники продукції інших фірм, наприклад, портландцементу. Як стверджують фахівці, склад суміші дозволяє експлуатувати її при температурних значеннях, що досягають 1700С.

Глиноземистий цемент часто застосовується в якості одного з компонентів в різних складах, змішуючись з магнезитом або шамотом, що дозволяє виготовляти гідравлічно застигають вогнестійкі розчини.

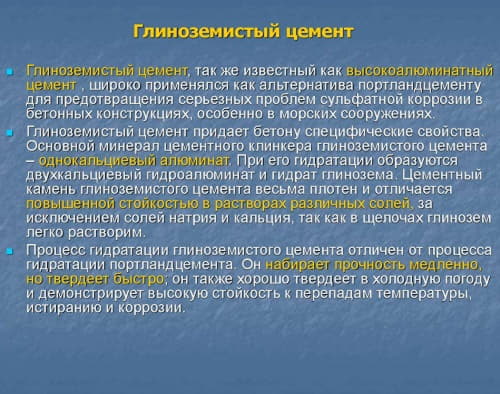

Виробництво цементу здійснюється на основі бокситів і вапняку в сукупності з рядом інших речовин, які відповідають за ті чи інші характеристики складу. Сучасні виробничі потужності користуються двома способами випуску складу згідно ГОСТ - спікання і плавлення. Вибір методу виробництва грунтується на специфіці складу бокситів і рівні вмісту в елементах різних включень, наприклад, оксиду заліза.

В ході вибору останнього способу виготовлення, до якості бокситів пред'являються дуже високі вимоги. Процес починається з занурення складу в печі з водяним охолодженням. Гаряче повітря, подача якого відбувається через фурми, забезпечує процедуру плавлення складу. По закінченню обробки сировину охолоджують і подрібнюють.

Набагато рідше вдаються до способу дугового плавки, завдяки якому цементу стають притаманні найвищі якісні характеристики.

Після виробництва проводиться подальша підготовка складу, що включає в себе змішування всіх інгредієнтів. Потім вони гранулюють або брикетуються.

При використанні для випуску глиноземистого цементу доменних печей в результаті виробництва утворюється високоглиноземний шлак, в складі якого немає заліза, але є великий вміст кремнезему. Подібна продукція має недолік, пов'язаний з мінімальними показниками міцності складу на перших порах його затвердіння. У вітчизняному виробництві спосіб отримання цементної суміші шляхом доменної плавки став дуже затребуваний.

Процес спікання - спосіб виготовлення глиноземистого цементу в заводських печах звичайного типу з невеликим нагріванням. В ході поступового охолодження сировини генеліт, що входить до його складу, кристалізується і набуває стеклообразную структуру. Контроль рівня нагрівання в ході такого способу виробництва продукції є основним, оскільки недостатній рівень нагріву буде сприяти кристалізації алюмінатів кальцію.

На виході з обладнання складу гранулюється. А якості цементу, отриманого таким чином, дозволять продукції виділятися максимальними значеннями міцності сировини.

У деяких випадках застосовується метод електроплавкі складу. Перевагою цього методу є очищення складу від кремнієвої кислоти.

При виборі найбільш підходящого способу виробництва цементу, крім аналізу хімічного складу бокситу, варто також враховувати якість коксу і вартість електроенергії. Сукупність перерахованих вище факторів допоможе вибрати раціональний метод виготовлення сировини.

Склад і властивості

Головним елементом цементу є алюмінат. В ході затвердіння він стає Двухкальціевий гидроалюмінатом.

Склад можна класифікувати на кілька видів, виходячи зі змісту вапна:

- малоізвестковая суміш, де показник вмісту речовини становить менше 40%;

- високоізвестковий продукт, де наявність CaO становить понад 40%.

Як вапняного компонента виступають вапняки або ж обпалене вапно. Високоізвестковая продукція примітна швидким схоплюванням. А нізкоізвестковие склади відрізняються більш тривалим процесом затвердіння.

Крім того, первісна міцність таких сумішей буде низькою.

Виділяють основні хімічні елементи, що входять до складу глиноземистого цементу:

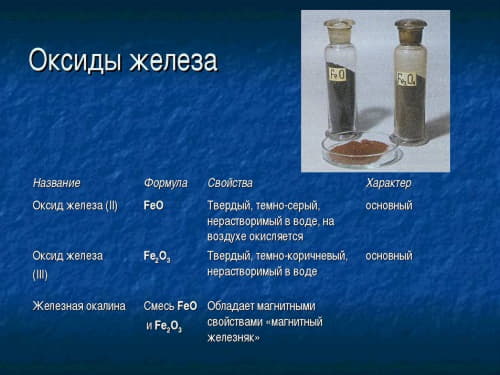

- оксид заліза, зміст якого варіюється в межах 5-15%;

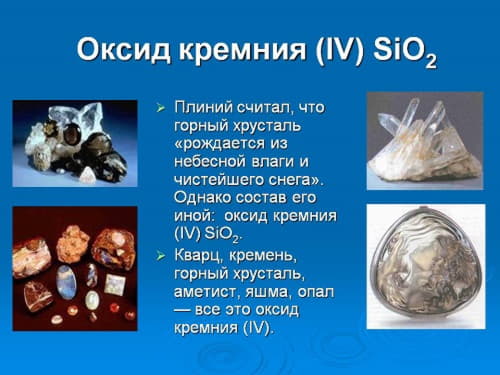

- оксид кремнію - до 45%;

- оксид алюмінію - від 20 до 50%;

- оксид кальцію, відсоток вмісту якого може бути від 30 до 40%.

Вміст оксиду заліза не регламентується ГОСТом, але кількість цього елемента має першорядне значення для виробництва глиноземистого цементу.

Суміш має ряд специфічних властивостей, серед яких варто відзначити наступні:

- Продукція має високі показники в'язкості і міцності. Такі якості притаманні суміші за рахунок присутності в речовині алюмінатів кальцію. Технологія застигання такого складу нічим не відрізняється від аналогічного процесу, що відбувається з ПЦ. Але відмінною рисою затвердіння глиноземистого цементу є значне виділення тепла - в перші 24 години виходить близько 70% тепла, що не завжди безпечно в ході будівництва. Обумовлено це тим, що збільшення температури середовища більше ніж на 20% скорочує стійкість розчину в 2 рази.

- Глиноземистий склад утворює щільний камінь, що відрізняється стійкістю до агресивних середовищ. Однак дія лугу і вапна для нього згубно.

- Склад починає застигати через півгодини після заливки, завершується цей процес приблизно через 12 годин.

- Глиноземисті суміш рекомендують для застосування при негативних температурах, пояснюється це рівнем виділення тепла.

- Суміші притаманні високі показники стійкості до агресивних газоподібним речовин і рідин. Вона зберігає свої властивості і структуру при контакті з хлористими, вуглекислими та іншими водами за рахунок водонепроникності складу.

- Крім того, стійкість сировини до впливу високих температур, включаючи відкритий вогонь, дозволяє охарактеризувати цемент як вогнетривкий матеріал. Його якості тільки поліпшуються від включення таких інгредієнтів, як магнезит і хромована руда.

- Найбільш сприятливою для твердіння складу температурою є 25С при максимальному рівні вологості.

- Застосування в будівництві глиноземистого цементу збільшує показник зчеплення розчину з арматурою зі сталі, що в свою чергу, зміцнює моноліт всієї конструкції, позитивно впливаючи на довговічність споруд.

Але, не дивлячись на значний перелік позитивних властивостей цементу, продукція має ряд недоліків:

- Чутливість сировини до нагрівання, що перевищує 25С при застиганні складу. Це може спричинити за собою деформацію конструкції. Тому його не рекомендують експлуатувати в жарких кліматичних умовах або ж радять зачиняти холодною водою.

- Продукція має більш високу вартість, в порівнянні з ПЦ, за рахунок чого вона менш затребувана.

- Велика частина розчинів лугу зможе зруйнувати бетон і камінь, в складі яких присутній глиноземний цемент.

Структура і види

В ході виробництва продукції можуть бути отримані два типи глиноземистого цементу. Беручи до уваги вмісту домішок, суміш класифікують наступним чином:

- стандартний склад;

- високоглиноземний суміш.

Марку цементу можливо визначити через три доби після виготовлення. Оскільки продукція має високу вартість, реалізується склад невеликими обсягами.

Глиноземистий склад буває коричневого, жовтого, зеленого або чорного кольору. Такі відмінності в кольорі обумовлені рівнем вмісту в суміші заліза, також відтінок залежить від показника окислення інгредієнтів складу.

Крім того, зустрічається продукція білого кольору, яка має в своєму складі мінімальну кількість заліза.

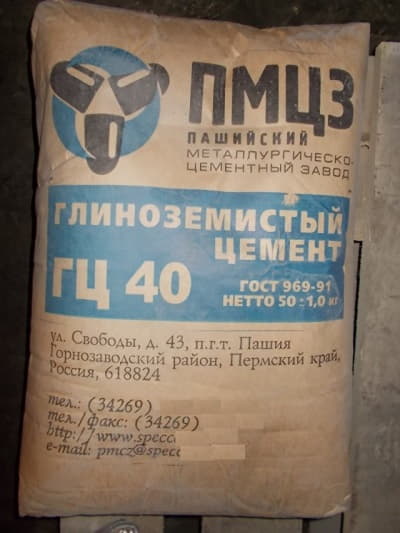

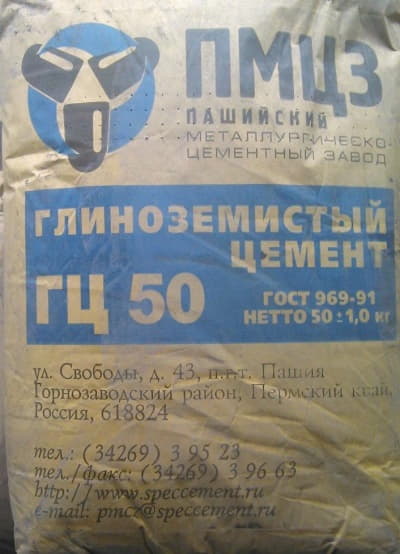

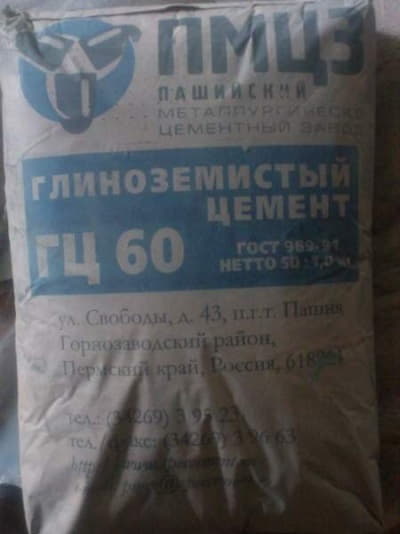

Фасування продукції виробляється в спеціальні контейнери або мішки. Маркування продукції відбувається з урахуванням ГОСТу. Виходячи з цього, виділяються три види цементу, які розрізняються по стійкості до стиснення в ході навантажень:

- ГЦ-40;

- ГЦ-50;

- ГЦ-60.

Глиноземистий цемент ГЦ-40 відрізняється збільшенням міцності протягом 72 годин з 22, 5 до 40 МПа. Така марка найчастіше купується для будівельних цілей, її вартість доступніша в порівнянні з іншими марками, а наявних властивостей буде цілком достатньо для виконання поставлених завдань.

Наступний різновид характеризується показниками міцності, які зростають до 50 МПа. Цемент воліють експлуатувати в паливно-енергетичній сфері.

Останній вид має найвищий рівень міцності, що досягає 60 МПа. За рахунок такої особливості глиноземний цемент ГЦ-60 широко застосовується в металургії і оборонної галузі.

Оскільки матеріалу властива досить в'язка структура, для його розмішування буде потрібно більше часу, ніж для портландцементу. Від того, наскільки тривалим буде перемішування, безпосередньо залежить стійкість і однорідність отриманого бетону.

Для робіт, як правило, готують суміш в невеликих обсягах, оскільки цемент не містить компонентів, що уповільнюють процес затвердіння. В результаті цього складу починає схоплюватися незабаром після приготування.

Серед виробників складу виділяються наступні компанії, відомі у всьому світі: Ciment Fondu, Secar, Cimsa Icidac.

Область застосування

Головною сферою експлуатації цементу все ж залишається промислове будівництво. Пояснюється затребуваність продукції саме в цій сфері наявністю різного роду об'єктів, де необхідне застосування сировини, що має стійкість до високих термічних дій, що доходить іноді до 1300С. Крім температур, на матеріал можуть впливати агресивні речовини.

В такому випадку дуже знадобляться властивості і стійкість глиноземистого складу.

Варто виділити основні напрямки, в яких експлуатується продукція:

- За допомогою складу здійснюється реконструкція і ремонт прийшли в непридатність мостових конструкцій різного рівня складності і конфігурації.

- Суміш користується широким попитом у випадках, коли потрібно швидкісне зведення споруд з набуттям максимальної стійкості споруди протягом 3 днів.

- Глиноземистий цемент використовується в будівельних цілях, а саме там, де необхідні матеріали, що володіють сульфатостойкостью.

- Кріплення та фіксація анкерних болтів проводиться при використанні глиноземистого складу.

- Виготовлення тари, яка буде експлуатуватися при безпосередньому контакті з агресивними речовинами, відбувається з включенням до складу такої цементної суміші.

- Продукцію використовують в роботі при облаштуванні нафтових свердловин.

- Суміш застосовується в якості прискорювача для застигання бетону.

- За допомогою глиноземистого цементу проводиться ремонт морських суден.

- Ремонтні роботи по закладенню течі в породі, яка супроводжується перевитратою води, виконуються таким складом.

- Цемент також використовують для приготування вогнетривкої бетону.

- Суміш застосовується для будівництва залізобетонних конструкцій.

- Цемент знайшов своє застосування в будівництві підземних і морських споруд.

- Продукцію використовують в якості добавки в клейові склади, роботи з якими проводяться в галузі будівельної хімії.

- Суміш виступає в ролі основного інгредієнта при виготовленні водонепроникних і розширюються складів.

Однак, крім експлуатації в промисловій будівельній сфері, глиноземистий цемент досить часто експлуатується в якості будівельної продукції в ході виконання робіт, пов'язаних з приватним і домашнім будівництвом. Розширення області застосування матеріалу пов'язано з індивідуальними властивостями сировини, але гіпсоглиноземистий цемент в побуті не використовується в силу своєї дорожнечі.

Для того щоб отримати максимальну користь від експлуатації даного продукту, необхідно враховувати всі наявні особливості сировини, які стосуються його хімічного складу.

Можна відзначити наступні види робіт в приватному будівництві, де доречно використання глиноземистого сировини:

- підготовчі роботи з підвіконнями;

- будівництво підвальних приміщень і цокольних поверхів в будинках;

- роботи, пов'язані з облаштуванням стяжки для підлог;

- реконструкція та ремонт вентиляційної системи і димоходів в будинку;

- зведення топок, камінів та інших видів опалювальних пристроїв, досить часто експлуатованих в приватних житлових будинках.

Про те, як правильно замішувати цементний розчин ви можете дізнатися, подивившись відео трохи нижче.